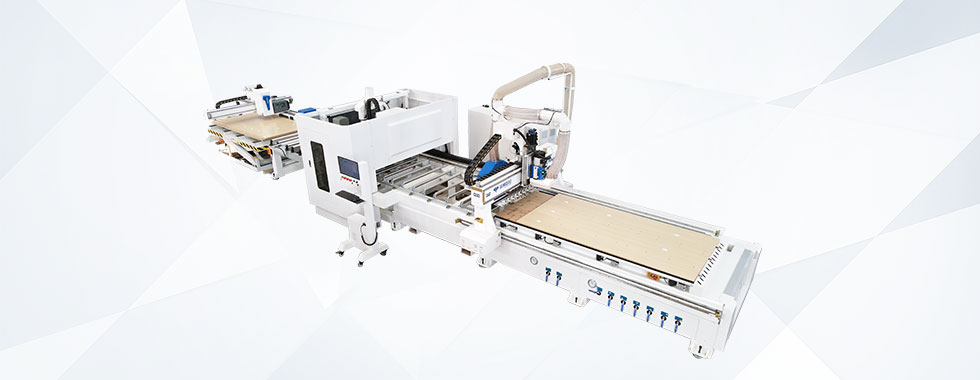

1. 采用了贴标、打孔、切割一体化的技术路线,将贴标-开料-打孔的工序由原2-3人操作优化为1人操作,解决了人工成本问题,实现了1人即可完成整套板式家具的贴标-开料-打孔的工序,促进了产品在中小型板式家具定制加工工厂的应用;

2. 采用钻切一体、封边侧孔一体的技术路线,解决了因开料、打孔、封边等多个工序引起板材的多次搬运,导致板材磕碰的问题,实现两道工序即可完成整套板式家具的贴标-打孔-开料-封边-侧孔等工序,避免因板材磕碰导致的材料浪费,提升板式家具定制工厂产品的整体合格率;

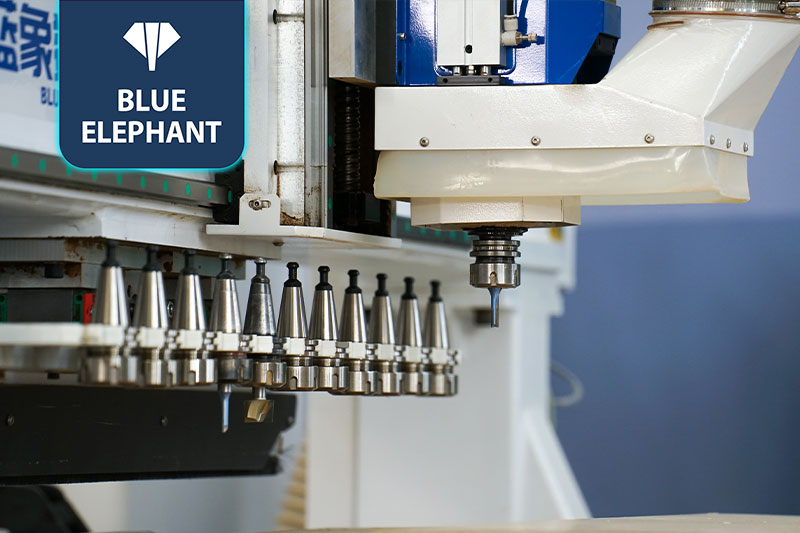

3. 钻切一体代替传统的开料机-六面钻的技术路线,解决了因多次定位、多次搬运导致的生产效率低、精度低等问题,实现一次定位即可完成打孔、开料等工序,提高生产效率及成品精度,促进了板式家具定制工厂产品产能、提升质量。